W pompie szlamowej wirnik i wnętrze obudowy są zawsze narażone na działanie szlamu i muszą być odpowiednio chronione przed zużyciem.

„Wybór materiału na wirnik i obudowę jest tak samo ważny jak sam dobór pompy!”

Istnieją trzy różne warunki, które powodują zużycie pompy szlamowej:

Przetarcie,Erozja,Korozja

Przetarcie

Istnieją trzy główne rodzaje ścierania:

W pompach szlamowych mamy głównie szlifowanie i ścieranie o niskim naprężeniu.

Szybkość ścierania zależy od wielkości cząstek i twardości.

Ścieranie występuje tylko w dwóch obszarach pompy szlamowej:

1. między wirnikiem a stacjonarnym wlotem.

2. Między tuleją wału a uszczelnieniem stacjonarnym.

Erozja

Jest to dominujące zużycie w pompach szlamowych. Powodem jest to, że cząstki zawiesiny uderzają o powierzchnię materiału pod różnymi kątami.

Na zużycie erozyjne duży wpływ ma sposób pracy pompy. Zużycie erozyjne jest na ogół minimalne przy natężeniu przepływu BEP i wzrasta przy mniejszych i wyższych przepływach.

Z powodów, które nie są dobrze zrozumiałe, zużycie erozyjne może również dramatycznie wzrosnąć, jeśli pompa będzie działać z powodu „chrapania”; to znaczy pobieranie powietrza do rury wlotowej.

Sugerowano, że może to być spowodowane kawitacją, ponieważ powierzchnie pompy wibrują, gdy przepływa nad nimi powietrze. Jest to jednak trudne do zaakceptowania, ponieważ pęcherzyki powietrza na ogół tłumią kawitację, przemieszczając się w celu wypełnienia pustych przestrzeni parowych.

Istnieją trzy główne rodzaje erozji:

Wpływ erozji na elementy pompy:

Wirnik

Wirnik podlega zużyciu uderzeniowemu (dużemu i małemu) głównie w oku, na płaszczu od strony dławnicy (A), gdy przepływ obraca się o 90 °. Na przedniej krawędzi łopatki (B).

Łopatki ślizgowe i niewielkie uderzenia kątowe występują wzdłuż łopatek między bandażami wirnika (C).

Boczne wkładki (wkładki wlotowe i tylne)

Boczne okładziny narażone są na ślizganie się oraz zgniatanie i ścieranie.

Spirala

Spirala podlega zużyciu uderzeniowemu w ciętej wodzie. W pozostałej części spirali występuje ślizgowe łoże i niewielkie zużycie kątowe uderzeniowe.

Korozja:

Korozja (i ataki chemiczne) mokrych części pompy szlamowej jest złożonym zjawiskiem zarówno w przypadku metalu, jak i materiału elastomerowego.

W celu uzyskania wskazówek, tabele odporności chemicznej metali i materiałów elastomerowych są podane poniżej oraz w sekcji Tabele odporności chemicznej.

|

Materiał |

Właściwości fizyczne |

Właściwości chemiczne |

Właściwości termiczne |

|||

|

Maks. Końcówka wirnika Prędkość (m / s) |

Odporność na zużycie |

Gorąca woda, rozcieńczone kwasy |

Silny i |

Oleje wodne |

Najwyższa temperatura pracy (oC) |

|

|

Kauczuki naturalne |

27 |

Bardzo dobrze |

Doskonały |

Targi |

Zły |

(-50) do 65 100 |

|

Chloropren 452 |

27 |

Dobry |

Doskonały |

Targi |

Dobry |

90 120 |

|

EPDM 016 |

30 |

Dobry |

Doskonały |

Dobry |

Zły |

100 130, |

|

Butyl |

30 |

Targi |

Doskonały |

Dobry |

Zły |

100 130, |

|

Poliuretan |

30 |

Bardzo dobrze |

Targi |

Zły |

Dobry |

(-15) 45-50 65 |

Ochrona przed zużyciem - jakie opcje?

Istnieje kilka głównych opcji wyboru ochrony przed zużyciem pomp szlamowych:

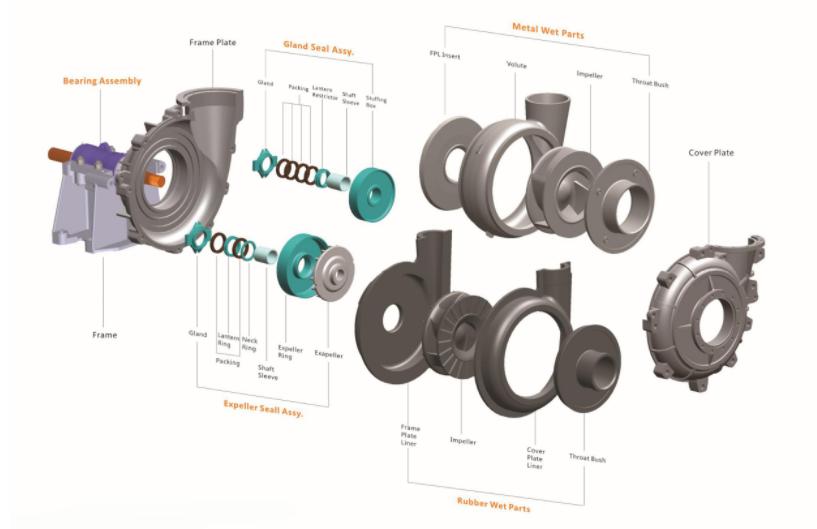

Wirnik i obudowa z twardego metalu z różnych stopów białego żelaza i stali.

Wirnik w elastomerach i obudowie zabezpieczone wkładkami elastomerowymi. Elastomery to zwykle guma o różnej jakości lub poliuretan.

Połączenie wirnika wykonanego z twardego metalu i obudowy wyłożonej elastomerem.

Dobór materiałów eksploatacyjnych

Wybór części ulegających zużyciu to równowaga między odpornością na zużycie a kosztem części zużywających się.

Istnieją dwie strategie przeciwdziałania zużyciu:

Zużyty materiał musi być twardy i wytrzymać cięcie uderzających ciał stałych! lub Materiał użytkowy musi być elastyczny, aby móc absorbować wstrząsy i odbicie cząstek!

Parametry do wyboru

Dobór części zużywających się zwykle opiera się na następujących parametrach:

Solidny rozmiar (solidny SG, kształt i twardość)

Temperatura gnojowicy

pH i chemikalia

prędkość wirnika

Czas postu: Sty-08-2021